شکل دهی فلزات همیشه یک فرآیند آزمون و خطا بوده است. وجود نرم افزارهای قوی شبیه سازی شکل دهی فلزات می تواند در کاهش هزینه های گزاف مواد اولیه و تغییرات مکرر قالب بسیار موثر باشد. در همین راستا شرکت ایرانی هاتف تک نیکنام با اخذ نمایندگی QForm (www.qform3d.ru) توسعه دهنده بزرگترین نرم افزار دنیا در زمینه شبیه سازی متریال شکل دهی، فروش، آموزش و پشتیبانی این نرم افزار در ایران ارائه می کند.

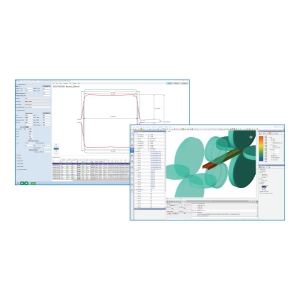

نرم افزار QForm به لطف تکنیک های برنامه نویسی مدرن و عملکرد فوق العاده، کاربرپسندترین رابط موجود در بازارو کمترین زمان شبیه سازی را دارد. هسته نرم افزاری بسیار قدرتمند و جهانی، شبیه سازی هر نوع فرآیند شکل دهی فلز را ممکن می سازد. QForm با بانک اطلاعاتی بزرگ از مواد تغییر شکل یافته، مواد ابزار، درایوها و روان کننده ها ارائه می شود.

دفترچه راهنمای کاربر دقیق به بسیاری از زبانها ترجمه شده است و شامل توضیحاتی در مورد تمام ویژگیهای برنامه و همچنین مثالهای جالب مختلف و مبانی نظری شبیهسازی فرآیندهای شکلدهی فلز در QForm است که به سبکی قابل درک نوشته شده است.

مهمترین مزایای استفاده از QForm:

- فناوری تایید شده

- افزایش عمر ابزار

- پیش بینی عیوب و تغییر شکل ساختار اجزا

- افزایش کیفیت و بهبود خواص محصولات تولیدی

- بدون نیاز به استفاده از تجربه تولید آزمایشی

- کاهش زمان طراحی محصول و فرآیند تولید و افزایش بهره وری

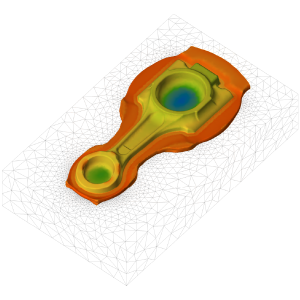

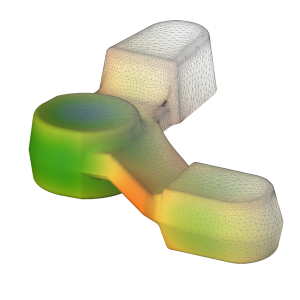

شکل دهی کلی فلزات با QForm

نرم افزار QForm به لطف مدرن ترین تکنیک های برنامه نویسی و عملکرد پیشرفته، کاربرپسندترین رابط کاربری موجود در بازار و کمترین زمان شبیه سازی را دارد. هسته نرم افزاری بسیار قدرتمند و جهانی، شبیه سازی هر نوع فرآیند شکل دهی فلز را ممکن می سازد. ما تمام تجربه 30 ساله خود در شبیه سازی شکل دهی فلز را در توسعه تنها نرم افزار در بازار قرار داده ایم که دارای یک ژنراتور مش کاملاً خودکار و بسیار تطبیقی است.

کاربر داده های اولیه را اختصاص می دهد، فرآیند شبیه سازی را مدیریت می کند و نتایج شبیه سازی را از یک پنجره رابط مشاهده می کند. ابزارهای زیادی در دسترس هستند که به کاربر اجازه می دهند تا به سرعت فرآیندهای پیچیده تکنولوژیکی را تعریف کند و همچنین به راحتی تعداد زیادی از داده های موجود از شبیه سازی را مشاهده کند.

مناسب برای اکثر فرایندهای تولید: فورج داغ، گرم و سرد، آهنگری آزاد و بسیاری از عملیات های دیگر. گزینه های اضافی در دسترس هستند: چند پردازش و چند عملکرد برای سرعت بخشیدن به محاسبات. محاسبه تنش ابزار برای طراحی کارآمد ابزار. امکان آماده سازی داده های ورودی برای شروع آسان کار و مشاهده نتایج. زیربرنامه های سفارشی و مجموعه ای از زیربرنامه های استاندارد برای محاسبات اضافی. رابط برنامه نویسی API-Application.

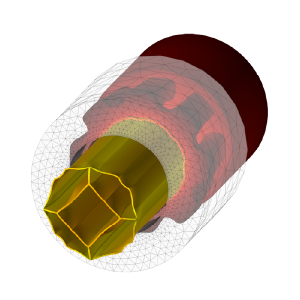

اکستروژن QForm

QForm Extrusion تنها برنامه ای در بازار است که می تواند شبیه سازی جریان مواد را انجام دهد که به صورت حرارتی و مکانیکی با تغییر شکل قالب کوپل شده است، حتی برای پروفیل های آلومینیومی با دیواره نازک بسیار پیچیده.

طراحی صحیح ابزارهای پروفیل های اکستروژن پیچیده ممکن است زمان زیادی طول بکشد. استفاده از نرم افزار شبیه سازی به طور قابل توجهی سرعت طراحی ابزار اکستروژن را افزایش می دهد، آزمایشات را در پرس واقعی حذف می کند، زمان عرضه به بازار را به میزان قابل توجهی کوتاه می کند، کیفیت محصول اکسترود شده را پیش بینی می کند و از این طریق هزینه تولید را به شدت کاهش می دهد.

.مزایای اکستروژن QForm:

- شبیه سازی مشکلات کوپل شده مکانیکی و حرارتی جریان مواد و تغییر شکل قالب

- سریعترین سرعت شبیه سازی پیچیدهترین پروفایلها به لطف رویکرد لاگرانژ اویلر ویژه و الگوریتمهای پیشرفته

- شبیه سازی تغییر شکل الاستیک-پلاستیک پروفیل در اثر سرد شدن پس از اکستروژن

- نتایج بسیار دقیق شبیه سازی به لطف تنظیم تطبیقی بالای مش و وظایف مکانیکی و حرارتی همراه با توسعه خاص

- یک رابط چشم نواز و ورودی آسان داده های اولیه، زمان یادگیری کوتاه را امکان پذیر می کند

- فرآیند شبیه سازی کاملا اتوماتیکمشاهده و تجزیه و تحلیل نتایج شبیه سازی در طول فرآیند محاسبات

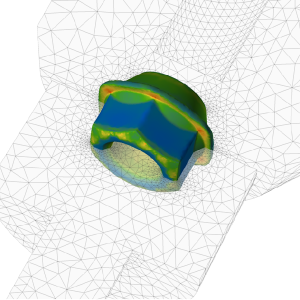

شکل دهی سرد با QForm

برخلاف فورج گرم، فنآوریهای شکلدهی سرد، شکل دقیق و باکیفیتی را ایجاد میکنند که نیاز به ماشینکاری قطعه آهنگری را کاهش میدهد یا از بین میبرد. مواد خاصی برای آهنگری سرد استفاده می شود که امکان تغییر شکل سرد بدون شکستگی را فراهم می کند.

ویژگی های خاص QForm که به شبیه سازی شکل دهی سرد کمک می کند:

- استفاده از معیار شکستگی Cockcroft-Latham برای پیش بینی عیوب شکستگی

- شبیه سازی مکانیکی و حرارتی توامان که به ارزیابی تأثیر انحراف قالب بر شکل نهایی آهنگری کمک می کند.

- استفاده از مجموعه قالب های تقویت شده

- پیاده سازی زیربرنامه های کاربر نوشته شده به زبان برنامه نویسی Lua

- پیشبینی کیفیت آهنگری با ارزیابی میدان کرنش پلاستیک و میدانهای ویژه که میتوان از زیربرنامههای کاربر محاسبه کرد.

- اعمال روان کننده های مختلف بر روی سطوح مختلف قالب

- قابلیت های پیشرفته برای کنترل مش المان محدود که نقش بسزایی در دستیابی به نتایج با کیفیت خوب در شبیه سازی فرآیندهای شکل دهی ورق ایفا می کند.

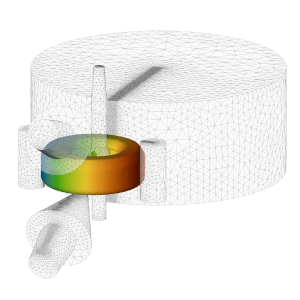

رینگ رولینگ با QForm

QForm Ring Rolling نرم افزاری تخصصی برای شبیه سازی فرآیندهای رینگ رولینگ می باشد. این نرم افزار به گونه ای بهینه شده است که داده ها را از الگوریتم های ابزار نورد جدید گرفته و ورودی های نرم افزار را برای شبیه سازی به طور قابل توجهی ساده کند. محاسبات منحصر به فرد نرم افزار امکان پیش بینی سریع و دقیق شکل شمش یا شکل مقطع را فراهم می کند.

در QForm زنجیره کامل تکنولوژیکی برای شبیه سازی رینگ رولینگ شامل تمامی مراحل قابل شبیه سازی است. رینگ رولینگ را می توان از یک شبیه سازی دوبعدی شروع کرد و از طریق عملیات تکنولوژیکی بیشتر مانند آهنگری و سوراخ کردن و سپس در نهایت به شبیه سازی رینگ رولینگ پرداخت.

عملیات حرارتی با QForm

عملیات حرارتی QForm فضایی را برای پیشبینی خواصی مانند سختی، تنش کششی نهایی، ترکیب فازها، وضعیت تنش و جزئیات شکل تنش فراهم میکند. نرم افزار QForm تخمین تنش ها و پیچش های حرارتی را در حین گرمایش و هدینگ ممکن می سازد.

همچنین این نرم افزار امکان پیش بینی احتمال ایجاد ترک و شکل نهایی قطعه را در حین پروژه آهنگری به شما می دهد.

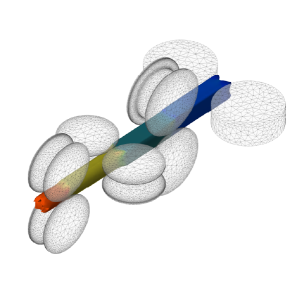

نورد با QForm

QForm Rolling در ترکیب با سیستم Kaliber امکان محاسبه تعداد نامحدودی از ابزارها را با هر پارامتر حرکتی در هر جهت و همچنین چرخش حول یک یا چند محور فراهم می کند. این به ما فرصتی می دهد تا عملیات هایی را شبیه سازی کنیم که در آن حرکات ابزار بسیار پیچیده ممکن است رخ دهد.

QForm Rolling امکان شبیه سازی نورد را فراهم می کند. نورد محاسبات نظری دشواری را برای اثبات حالتهای تغییر شکل به منظور کاهش تعداد پاسها و محاسبه قابل اعتماد پارامترهای انرژی/توان غلطک نورد دارد.

Kaliber

Kaliber یک سیستم اضافی به QForm Rolling است که برای توسعه و تقویت فرآیندهای نورد برای محصولات طولی و پروفیل های مقاطع استفاده می شود.

Kaliber طراحی قالب را با شبیه سازی ترکیب می کند و اجازه می دهد:

- تجزیه و تحلیل و بهبود طرح های رول پاس موجود

- طرح رول پاس مستقیم از بیلت به پروفیل نهایی و در جهت عقب از شکل نهایی به بیلت

- شبیه سازی تغییر شکل، رژیم های سرعت و دما، پارامترهای انرژی و توان نورد

- تحلیل استحکام غلطک

- تحلیل بصری ناحیه تغییر شکل در سطح مقطع

- تجزیه و تحلیل فناوری های نورد با در نظر گرفتن ویژگی ها و محدودیت های آسیاب

- ایجاد خودکار کل طرح نورد بر اساس نمایه بخش مشخص شده

- تجزیه و تحلیل سیلان پروفیل برای طراحی پاس های نورد بر اساس پارامترهای تغییر شکل